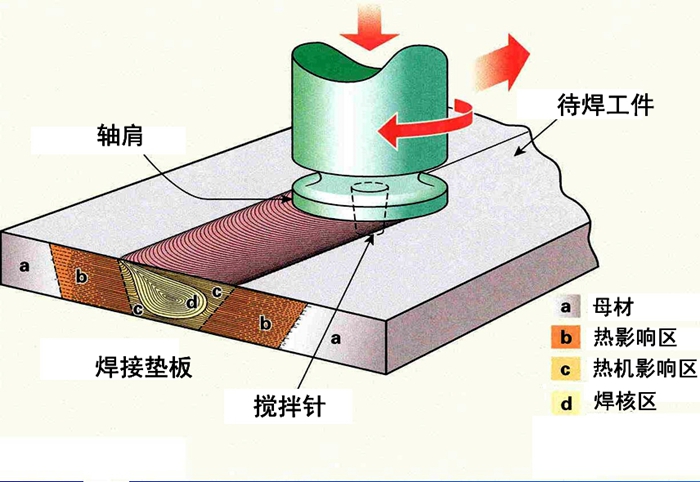

搅拌摩擦焊技术是英国焊接研究所(The Welding Institute,简称 TWI)托马斯.韦恩先生于1991年发明的,并于次年在英国申请了发明专利。搅拌摩擦焊也是利用摩擦热与塑性变形热作为焊接热源。不同之处在于搅拌摩擦焊焊接过程是由一个圆柱体或其他形状(如带螺纹圆柱体)的搅拌针(welding pin)伸入工件的接缝处,通过焊头的高速旋转,使其与焊接工件材料摩擦,从而使连接部位的材料温度升高软化。同时对材料进行搅拌摩擦来完成焊接的。焊接过程如图所示。在焊接过程中工件要刚性固定在背垫上,焊头边高速旋转,边沿工件的接缝与工件相对移动。焊头的突出段伸进材料内部进行摩擦和搅拌,焊头的肩部与工件表面摩擦生热,并用于防止塑性状态材料的溢出,同时可以起到清除表面氧化膜的作用。在焊接过程中,搅拌针在旋转的同时伸入工件的接缝中,旋转搅拌头(主要是轴肩)与工件之间的摩擦热,使焊头前面的材料发生强烈塑性变形,然后随着焊头的移动,高度塑性变形的材料逐渐沉积在搅拌头的背后,从而形成搅拌摩擦焊焊缝。关于在搅拌摩擦过程中界面原子的运动仍处于研究阶段。

常见的FSW表面缺欠

主要有表面沟槽、飞边、表面起皮、底部焊瘤等。

一、表面沟槽

表面沟槽又称犁沟缺陷,它往往出现在焊缝的上表面,偏向于焊缝的前进边呈沟槽状。其原因是由于焊缝周围的热塑性金属流动不充分,焊缝的塑性金属无法充分填充搅拌针行进过程中留下的瞬时空腔,从而在焊缝靠近前进边的位置形成表面沟槽。

控制措施是:增大轴肩直径,增大压力,降低焊接速度。

二、飞边毛刺

飞边毛刺出现在焊缝的外边缘,呈波浪形,返回边的飞边往往比前进边大。此种缺陷是由于旋转速度和焊接速度的匹配不当,在焊接过程中,下压量过大,会形成大量的飞边。

控制措施:优化焊接参数,减少下压量。

三、表面起皮

表面起皮或起丝呈皮状或丝状出现在焊缝的表面。该缺陷的产生是大量的金属摩擦产热,积累于焊缝的表层金属,使得表层的局部金属达到熔化状态,在焊接过程中逐渐冷却呈皮状或丝状分布于焊缝表面。

控制措施:优化焊接参数,降低转速,提高焊速。

四、表面鼓皮

表面鼓皮通常在FSW焊后热处理之后出现,位于焊缝表面0.3mm以内的杂质鼓包。焊缝鼓包是由于焊缝表面氧化膜夹杂在热处理过程中由于温度的升高,杂质物分解膨胀造成。

控制措施:焊前将氧化膜或油污清理干净。

五、背部焊瘤

背部焊瘤表现为焊缝别不的金属向外凸出。形成的原因是由于搅拌针顶部与焊缝底部的间隙过小,或产品装配时,焊缝底部存在较大间隙,导致焊接过程中,搅拌针的轴向挤压力挤压底部的金属向焊缝底部凸出,呈现焊瘤状。

控制措施:保证被焊材料与工装良好贴合,保证间隙尽量小,稍微减小搅拌针的长度。

搅拌摩擦焊内部缺欠

主要分为未焊透、弱结合、隧道型缺陷、结合面氧化物等。

二、弱结合缺陷

四、结合面氧化物缺陷