2022年2月24-25日,2022第二届中国汽车铝合金开发者论坛 & 2022中国电动汽车电池包轻量化连接技术论坛在上海松江举办。在本次活动中,广州瑞松威尔斯通智能装备有限公司 (以下简称瑞松威尔斯通) 在电池托盘焊接质量控制技术探讨会场中发布了 《新能源汽 车电池托盘制造关键技术解决方案》,瑞松威尔斯通营销总监杨坤 作相关主题演讲。

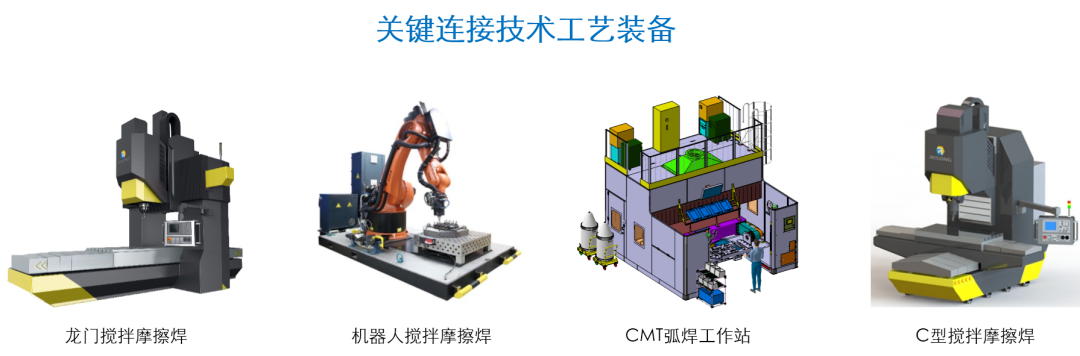

瑞松威尔斯通在新能源汽车电池托盘制造领域掌握核心连接技术及工艺,包括搅拌摩擦焊(FSW)工作站,弧焊(CMT)工作站,并且具有完整的产线集成能力,在焊装这一步骤中,搅拌摩擦焊作为铝合金首选的连接技术,在汽车工业领域也得到了广泛的关注和应用。

瑞松威尔斯通成功将搅拌摩擦焊及弧焊应用于新能源汽车电池托盘智能化柔性化生产案例――自主核心技术有效解决轻量化电池托盘连接问题,为生产制造提供完整解决方案。

在演讲中,杨坤表示瑞松威尔斯通的搅拌摩擦焊技术及装备在新能源汽车电池托盘焊装方面的关注点是:

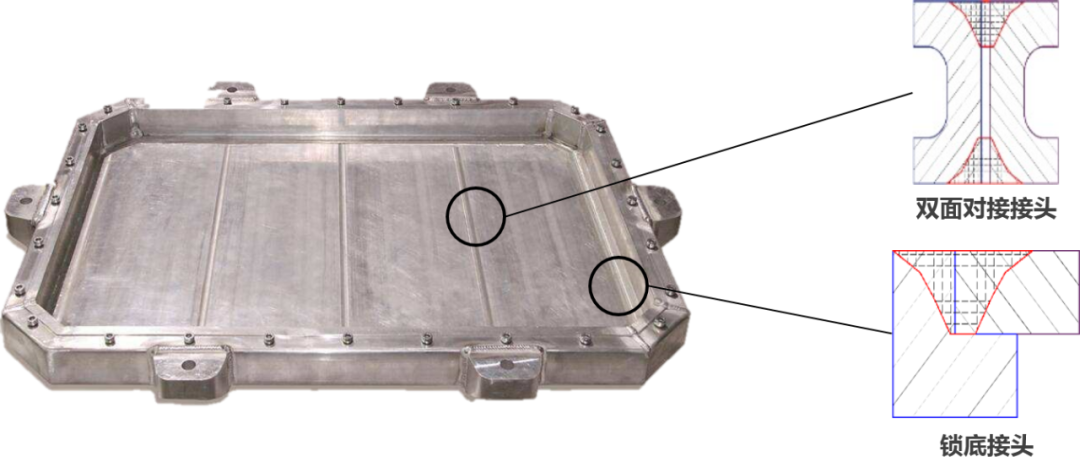

一是新能源汽车电池托盘底板焊接的焊缝质量、焊接速度及焊后变形情况;

二是新能源汽车电池托盘产线总成焊接中焊缝质量及智能化焊接。

瑞松威尔斯通的搅拌摩擦焊装备的设计宗旨是简单、快捷、有效,产品具有足够的刚性以抵消FSW四大作用力,结构不得干涉焊接实施,保护产品表面。

在针对新能源汽车电池托盘智能化生产关键技术方案中,瑞松威尔斯通能够实现电池托盘底板焊接及产线总成焊接中自动化液压,保证工件刚性状态,实现机器人自动化上下料。同时通过阵列均布式压持法,有效控制焊接变形,保证焊接质量。

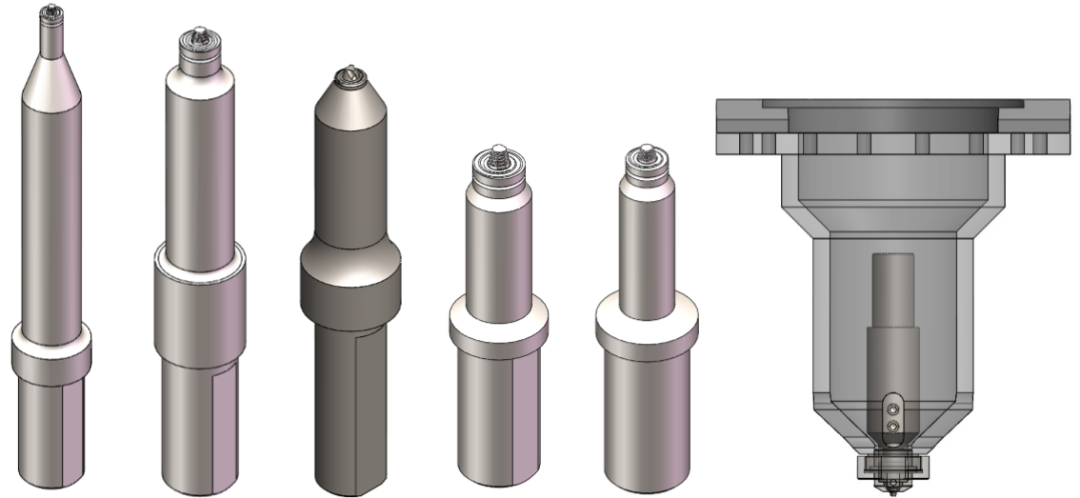

他提到,瑞松威尔斯通搅拌摩擦焊装备工艺核心之一是自主研发的静轴肩R-SSTOOL技术搅拌头设计,搅拌头采用的原材料及热处理决定搅拌头的寿命,搅拌头的轴肩及搅拌针外形设计决定着焊接速度及焊缝质量。

瑞松威尔斯通自主研发的静轴肩R-SSTOOL技术搅拌头具有非常多的优势和特点:

长寿命:磨损率低,2000米以上;

高焊速:保证焊接质量,焊接速度2000mm/min以上;

兼容性强:具备更好的金属收容性,抗错边能力,抗间隙能力强;

针对不同结构或需求多样化:1mm搅拌头:6-1、7-1、8-1等;2.5mm搅拌头:8-2.5、9-2.5、10-2.5、12-2.5 等;3.5mm搅拌头:10-3.5、12-3.5等。

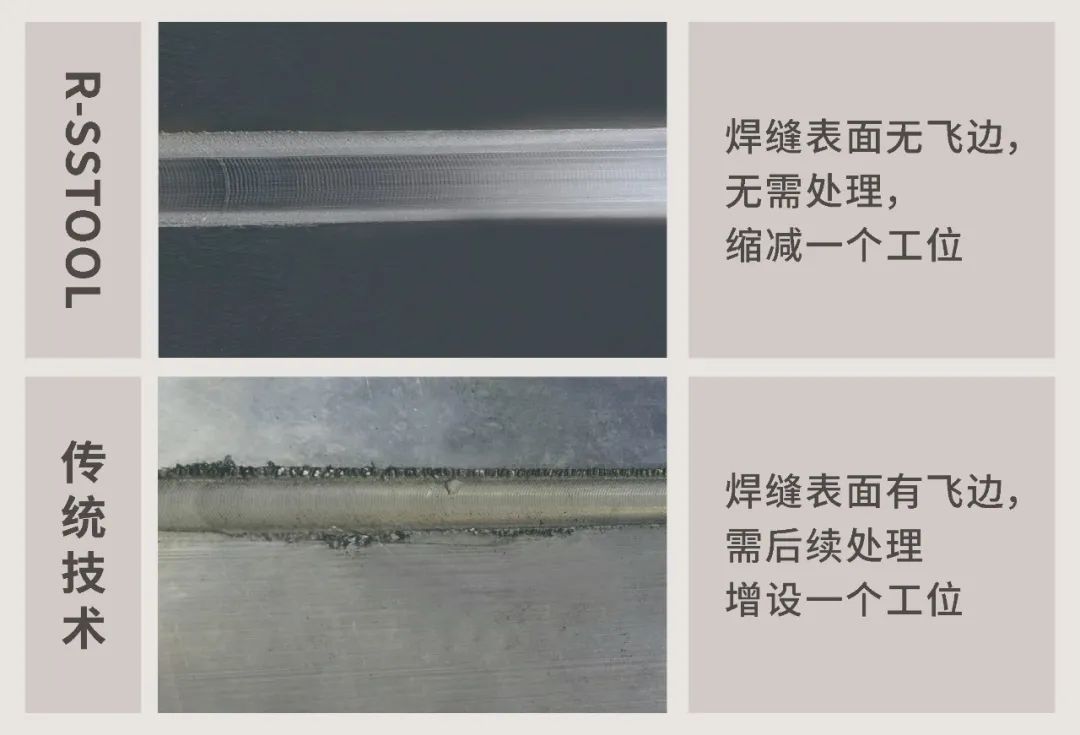

瑞松威尔斯通搅拌摩擦焊装备焊缝质量高,完美的解决了焊接过程中裂纹和气孔问题,且无飞边、无飞溅、无需增加焊接材料,从而实现省打磨、省清理工序、省生产成本,真正实现了自动化。其优越性及经济适用性,使得其成为对轻量化材料有较高焊接要求的焊接工艺制造商的最佳选择。

图:搅拌摩擦焊静轴肩R-SSTOOL技术与传统技术的效果对比

瑞松威尔斯通搅拌摩擦焊运用在新能源电池托盘产线案例视频

受电池重量、续航里程、节能减排的各种因素限制,靠电池驱动的新能源汽车车体轻量化是其生产制造首先要解决的问题,新能源汽车制造相关的轻量化材料连接技术攻关及智能装备的研发制造是迫在眉睫。

作为优秀机器人与智能制造系统解决方案商,瑞松科技一直致力于为客户提供成套智能化、柔性化制造系统解决方案,尤其在汽车领域,一直助力全球各大知名汽车制造商建造产线,在整线建造上积累丰富的经验,无论在生产节拍、物流、产线布局、现场应用性上都能很好的把控,保证客户的生产精度、强度、稳定性要求。

对于新能源汽车电池托盘生产线的打造,作为瑞松科技旗下的瑞松威尔斯通更能从汽车行业直接切入,用汽车生产的标准去建造更贴切。未来随着市场发展规模逐渐扩大,瑞松威尔斯的产线能力足以匹配更大的承载能力并打造等级更大的线体。

目前瑞松威尔斯通轻量化材料生产制造解决方案的应用远不止于新能源汽车,公司的搅拌摩擦焊设备在5G通讯基站部件、BMS散热器等产品加工的重要环节已有成熟应用,并用优越的工艺性能获得了客户的满意和好评。

未来瑞松威尔斯通及其搅拌摩擦焊和弧焊等系列智能装备将凭借各方面的优势,持续在各行各业应用上不断突破,有力占据新兴产业市场,不断发展,谋求智能制造技术及行业发展的领先地位。(来源:瑞松科技微信公众号)