摘要:以7N01-T4合金作为实验材料,采用标识材料示踪法,进行了搅拌摩擦焊(FSW)和超声辅助搅拌摩擦焊(UAFSW)对比实验,重点研究了轴向超声振动与搅拌针螺纹耦合作用下搅拌区(SZ)金属的流动行为。结果表明,施加轴向超声振动没有改变SZ金属沿焊接方向的宏观流动行为(如弧纹间距保持不变),但加剧了轴针影响区(PDZ)金属沿板厚方向的环形涡流运动,同时超声作用下轴肩与搅拌针端部的高频锻压作用促进了轴肩影响区(SDZ)和涡流区(SWZ)金属的流动。在分析轴向超声振动条件下搅拌针周围金属受力状态基础上,提出了微区“抽吸-挤压”效应模型,解释了轴向超声振动提高SZ金属流动能力的本质。当采用有螺纹的搅拌针焊接时,轴向超声振动与搅拌针螺纹的耦合作用所产生的微区“抽吸-挤压”效应导致SZ金属流动能力显著提高。当采用无螺纹的搅拌针焊接时,施加轴向超声振动显著降低搅拌针对SZ金属的剪切作用,导致SZ的金属流动能力减弱,更容易形成焊接缺陷。

关键词: 超声辅助搅拌摩擦焊 ; 标识材料示踪法 ; 搅拌区 ; 金属流动行为 ; 微区“抽吸-挤压”效应

搅拌摩擦焊(friction stir welding,FSW)作为一种新型的固相连接方式,通过搅拌头的搅拌作用驱动塑化金属流动形成致密焊缝。FSW技术具有焊接效率高、接头性能高、成本低、环保等优点,已在航天航空、电动汽车和轨道交通等领域得到广泛应用[1~3]。FSW是一个复杂的热力耦合过程,FSW接头的成形取决于搅拌区(stir zone,SZ)金属的流动行为[4]。随着FSW技术的广泛应用,应用传统FSW技术焊接高强度、高硬度材料时,较差的金属塑性流动性所导致的焊接缺陷问题凸显,例如容易产生隧道孔、疏松、孔洞等焊接缺陷,很难获得理想的焊接效果[5,6]。

Campanelli等[7]和Bang等[8]分别采用激光和电弧方式辅助FSW,旨在提高SZ金属的流动能力,改善接头的成形性。但外加热源的热效应可能会降低接头的力学性能,并且存在能量利用率低,环境不友好等问题[9]。超声波是一种方向性好、能量集中度高、对环境无直接影响的机械波,研究[10~12]发现在金属材料塑性加工过程中施加超声振动可以大幅降低金属塑性变形过程中的屈服应力和流动应力。近些年,国内外学者据此开发出了超声辅助搅拌摩擦焊(ultrasonic-assisted friction stir welding,UAFSW)工艺,并根据超声施加方式的不同将其分为2类,即将超声振动施加在工件上[13,14]或施加在搅拌头上[15,16]。由于FSW过程中,SZ金属的流动行为非常复杂,且难以实现实时观察,因此,主要采用标识材料示踪法、流场数值模拟、异种材料金相组织显示法与彩泥模拟法等方式对该过程进行系统研究[17~19],其中标识材料示踪法因其可操作性强、准确的特点,是目前研究FSW金属流动最常用的方法。武传松课题组[10,13,20,21]将超声头以一定角度作用在搅拌头前方的试板上表面,采用标识材料示踪法研究了超声振动对2024-T4铝合金FSW过程中SZ金属流动行为的影响,结果表明,超声振动能够促进SZ金属的流动,有利于消除焊接缺陷,扩大焊接工艺窗口[13,20]。另外,还利用数值模拟方法证明了超声振动能够提高AA6061-T6铝合金焊缝金属的流速和应变速率[10]。

本课题组前期开展了轴向超声振动辅助FSW的研究工作[22],采用的UAFSW装置能够将超声振动沿轴向施加在搅拌头上,即搅拌头和超声的换能器变幅杆连为一体,搅拌头在高速旋转的同时,变幅杆会驱动搅拌头作高频的轴向往复运动,将超声振动的能量直接导入到焊缝中,保证了超声能量的高利用率。一般地,根据搅拌头轴肩和轴针的作用区域,可以将SZ分为轴肩影响区(shoulder-driven zone,SDZ)、轴针影响区(pin-driven zone,PDZ)和涡流区(swirl zone,SWZ)[13,22,23]。Tao等[23]发现在SDZ和PDZ之间还存在一个狭窄的过渡区(transition zone,TZ),TZ是SDZ和PDZ金属流相互汇聚、混合形成的。本课题组关于轴向超声振动对7N01-T4铝合金FSW接头微观组织和力学性能影响的研究[22]表明,施加轴向超声振动可以促进SZ金属的流动,进而增加SZ的宽度,并扩大PDZ的体积,使SDZ金属与PDZ金属在TZ充分混合,减小TZ的宽度。然而,有关轴向超声振动减小TZ宽度的本质原因尚有待揭示。

在FSW过程中,SZ金属的流动行为除了与焊接参数(搅拌头转速和焊速)有关,还与搅拌针几何特征密切相关。柯黎明等[24]分析了采用不同螺纹旋向搅拌针焊接时其周围塑化金属的受力状态,提出了SZ塑化金属流动的宏观“抽吸-挤压”理论,即搅拌头旋转引起塑化金属沿搅拌针螺纹表面轴向流动时,在搅拌针的一端形成一个瞬时空腔,周围塑化金属将被吸向此空腔,形成所谓抽吸效应;在搅拌针的另一端,塑化金属将改变流向并挤压周围金属,形成挤压效应。正是由于这种宏观“抽吸-挤压”效应,致使塑化金属在焊缝厚度方向形成剧烈的迁移运动。目前,国内外研究多将UAFSW过程中超声振动对SZ金属流动行为的促进作用归因于超声的应力叠加及声软化效应[10,13,21,22],即超声振动降低了SZ金属的流变抗力,并未考虑搅拌针的几何特征对超声振动作用的影响。另外,利用数值模拟方法的相关研究也是在设定采用无螺纹搅拌针的条件下进行的。

轴向超声振动可通过搅拌针将超声能量直接作用于SZ金属,高频振动的搅拌针直接参与FSW接头的焊缝成形过程,因此在这种情况下,应力叠加和声软化效应导致的金属流变抗力降低并非是影响SZ金属流动能力的唯一因素,这是因为轴向超声振动与搅拌针几何特征的共同作用能够显著改变搅拌针周围金属的受力状态,其对SZ金属流动行为的影响也是不容忽视的。值得强调的是,本课题组的前期研究[22]虽然观察到了轴向超声振动影响金属流动行为的实验现象(包括轴向超声振动能显著细化SZ的晶粒组织、改善金属流动、减小TZ宽度等),但并未从搅拌针周围金属受力特点角度研究UAFSW过程金属流动能力提高这一实验现象背后的本质原因,也未从搅拌针螺纹特征角度分析讨论搅拌针几何特征对超声振动作用的影响。另外,相关研究国内外也未见报道。基于此,本工作在前期研究的基础上,对焊接试板对接面放置铝箔的7N01-T4铝合金FSW和UAFSW的接头样品进行全面解剖,基于接头不同截面标识材料的分布特征,重点分析搅拌针周围不同微区(PDZ区的螺纹槽内和螺纹间锥面)塑化金属受力状态,提出了轴向超声振动与搅拌针螺纹耦合作用条件下微区 “抽吸-挤压”效应模型,旨在揭示轴向超声振动促进SZ金属流动的作用机理。

1 实验方法

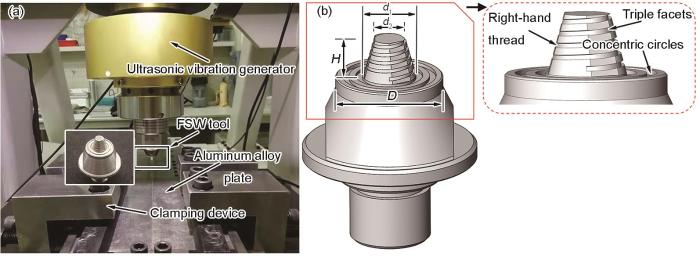

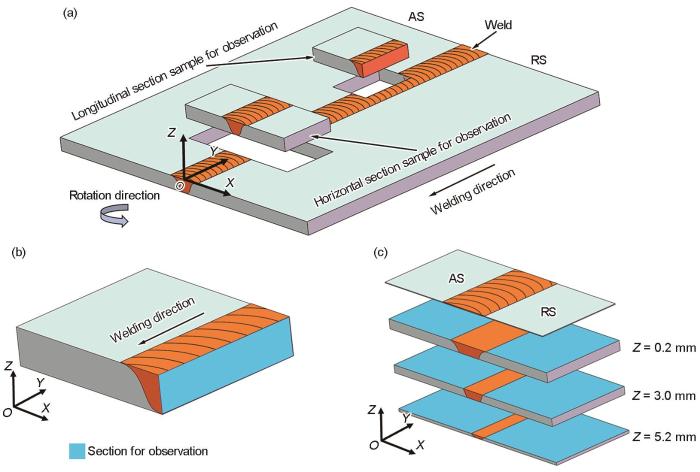

实验材料为6 mm厚的7N01-T4态轧制铝合金板材,采用的自主设计的UAFSW装置输出功率为500 W,振动频率为20 kHz,振幅为10 μm,超声振动装置有恒振幅控制系统,在焊接过程中会调整设备的输出功率以维持振幅不变,选用搅拌头转速(w) 1200 r/min、焊速(v) 160 mm/min进行FSW和UAFSW对比焊接实验,焊接过程中主轴倾角和压下量分别为2.5°和0.2 mm,UAFSW实验装置和搅拌头几何尺寸如图1所示。制备带有标识材料FSW和UAFSW的接头样品,具体制备细节参照文献[22]。试板焊接完成后,截取FSW和UAFSW接头焊缝中心的纵截面和不同深度(距接头上表面的距离分别为0.2、3.0和5.2 mm)的水平截面的金相样品,具体的取样方式如图2所示。经研磨、抛光、Keller试剂(1 mL HF + 1.5 mL HCl + 2.5 mL HNO3 + 95 mL H2O)腐蚀后,利用GX71光学显微镜(OM)对接头不同截面宏观形貌进行观察。

图1

图1 超声辅助搅拌摩擦焊(UAFSW)实验装置和搅拌头几何尺寸

Fig.1 Experimental setup of ultrasonic-assisted friction stir welding (UAFSW) (a) and geometric dimension of welding tool (d1—root diameter, 8 mm; d2—head diameter, 4.8 mm; D—shoulder diameter, 16 mm; H—pin length, 5.8 mm) (b)

图2

图2 不同观察截面的示意图

Fig.2 Schematics of sampling (a), longitudinal observation section (b), and horizontal observation section (c) (AS—advancing side, RS—retreating side, Z—distance from top surface of joint)

2 实验结果与讨论

2.1 轴向超声振动对SZ金属流动行为的影响

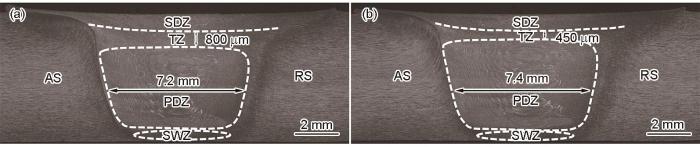

2.1.1 FSW和UAFSW接头横截面(XOZ)形貌观察

图3

图3 搅拌摩擦焊(FSW)和UAFSW接头横截面形貌的OM像[22]

(a) friction stir welding (FSW) joint (b) UAFSW joint

Fig.3 Cross-sectional OM images of the joints welded at rotation rate 1200 r/min and welding rate 160 mm/min (SDZ—shoulder-driven zone, PDZ—pin-driven zone, SWZ—swirl zone, TZ—transition zone)[22]

2.1.2 FSW和UAFSW接头水平截面(XOY)形貌观察

图4为距接头上表面0.2 mm处(SDZ)的SZ水平截面形貌的OM像。可以看出,该微区金属在轴肩的挤压作用下,破碎的铝箔条带呈弧形排列,在UAFSW接头靠近SZ的中心位置,观察到大量铝箔堆积的现象,这是由于高频振动的轴肩改变了该位置金属沿水平方向的迁移轨迹。

图4

图4 距接头上表面0.2 mm处的搅拌区(SZ)水平截面形貌的OM像

(a) FSW joint (b) UAFSW joint

Fig.4 OM images of horizontal sections of the stir zone (SZ) at the distance of 0.2 mm from the top surface of the joints welded at rotation rate 1200 r/min and welding rate 160 mm/min

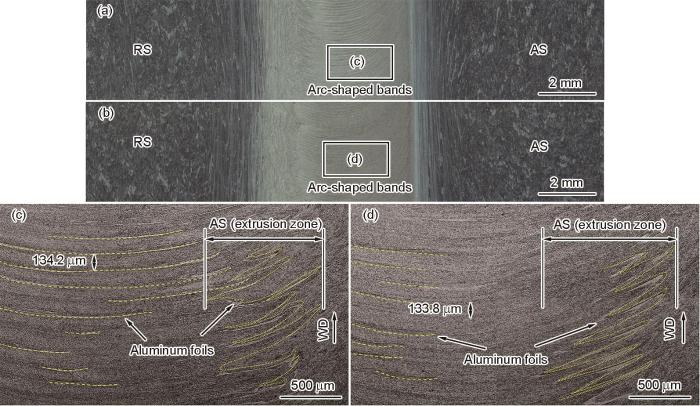

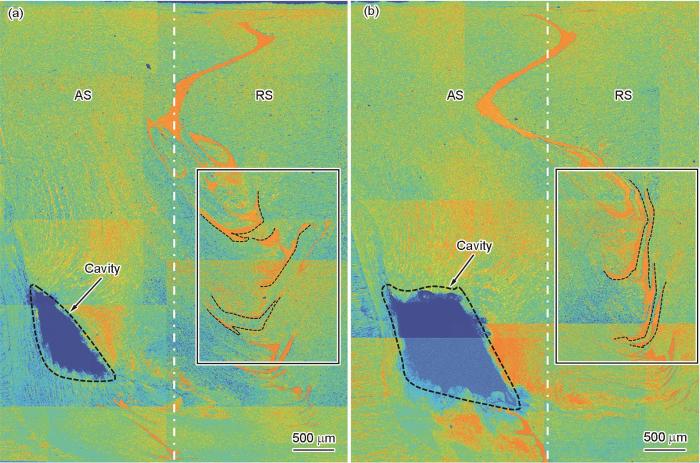

图5为距接头上表面3.0 mm处(PDZ)的SZ水平截面形貌的OM像。从图5c可以看出,大量铝箔堆积在FSW接头前进侧(advancing side,AS)的SZ,形成明显的挤压区。该微区铝箔的分布特征与SZ金属的迁移行为有关。在FSW过程中,靠近AS侧的SZ金属被搅拌头带动到前方,因此会在该位置留下一个瞬时空腔,搅拌头前方的金属围绕搅拌头旋转并向后退侧(retreating side,RS)流动,RS侧的塑化金属绕过搅拌头的后方,被挤压至AS侧的空腔处,最终形成一个无缺陷的FSW焊缝。接头弧纹间距的理论值为搅拌头旋转一周所前进的距离(v / ω)[25,26],即160 / 1200 = 133.3 μm。由图中可见,FSW和UAFSW接头的弧纹间距基本相同,在UAFSW接头同样观察到了大量铝箔堆积在靠近AS侧的SZ,说明超声振动并未改变SZ金属的宏观流动行为。相比于FSW接头,UAFSW接头SZ中心位置铝箔条带的长度更短,且分布更为离散,说明超声振动改变了SZ金属的环形迁移轨迹,部分铝箔发生了纵向迁移,铝箔条带呈弥散分布。

图5

图5 距接头上表面3.0 mm处的SZ水平截面形貌的OM像

(a, c) FSW joint (b, d) UAFSW joint

Fig.5 Low (a, b) and locally high (c, d) magnified OM images of horizontal sections of the SZ at the distance of 3.0 mm from the top surface of the joints welded at rotation rate 1200 r/min and welding rate 160 mm/min (WD—welding direction)

图6

图6 距接头上表面5.2 mm处的SZ水平截面形貌的OM像

(a, c) FSW joint (b, d) UAFSW joint

Fig.6 Low (a, b) and locally high (c, d) magnified OM images of horizontal sections of the SZ at the distance of 5.2 mm from the top surface of the joints welded at rotation rate 1200 r/min and welding rate 160 mm/min (Arrows in Fig.6d show the intermittent zigzag aluminum foils)

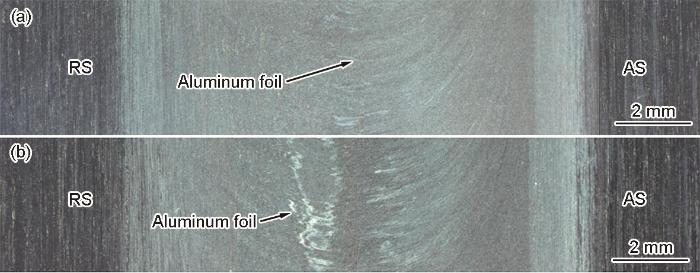

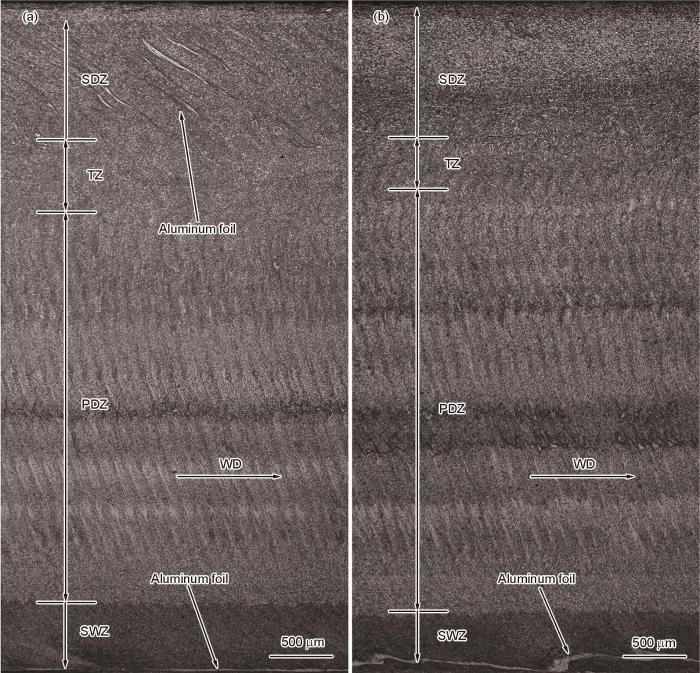

2.1.3 FSW和UAFSW接头纵截面(YOZ)形貌观察

图7为接头纵截面形貌的OM像。可见,FSW接头的SDZ处存在大量弯曲的铝箔条带,而在UAFSW接头的相同位置并未观察到铝箔条带,这是由于高频振动的轴肩改变了SDZ处金属的流动行为,导致破碎的铝箔条带呈弥散分布。UAFSW接头TZ的宽度明显小于FSW,这与文献[22]观察到的现象一致。搅拌针对SZ底部金属的搅拌能力较弱,所以FSW接头SWZ处的铝箔经搅拌后仍保持连续的条带状。而施加超声振动促进了SZ底部金属的流动,UAFSW接头SWZ处的铝箔发生了剧烈的形变,呈弯曲的波浪状。

图7

图7 FSW和UAFSW接头纵截面形貌的OM像

(a) FSW joint (b) UAFSW joint

Fig.7 OM images of longitudinal section of the joints welded at rotation rate 1200 r/min and welding rate 160 mm/min

2.2 FSW与UAFSW搅拌区金属流动模型

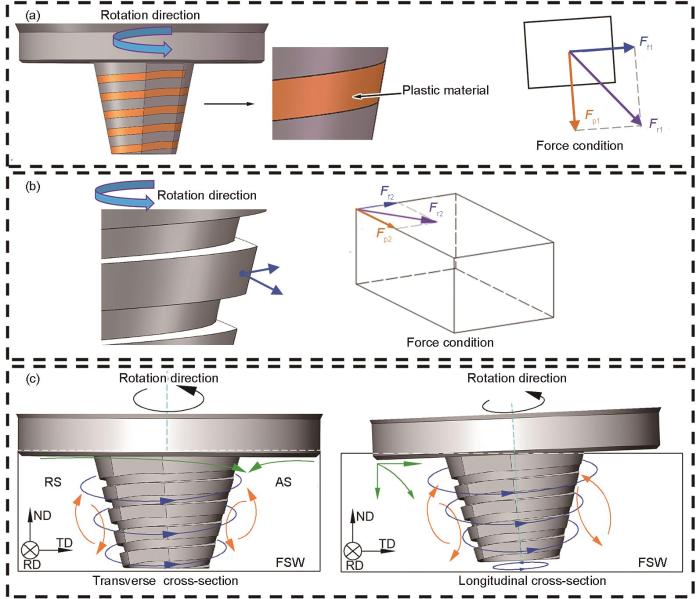

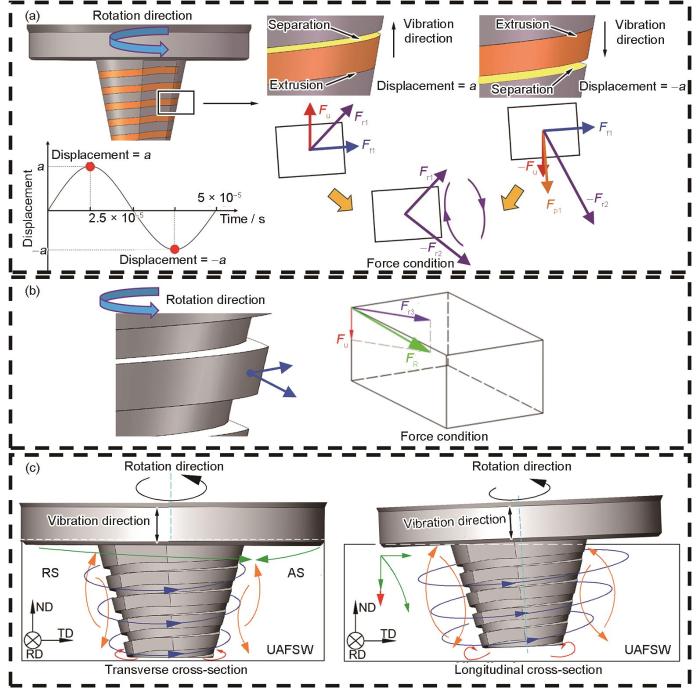

一般可将SZ金属的迁移行为简化为3种运动方式[27,28]:(1) 塑化金属围绕搅拌针做环形运动;(2) 塑化金属沿搅拌头行进方向做水平运动;(3) 塑化金属沿试板厚度方向做环形涡流运动。Chen等[29]研究发现,在FSW过程中,螺纹槽内存在的压力梯度会驱动塑化金属向下流动。可见,在FSW和UAFSW过程中,搅拌针的几何特征(如锥度和螺纹)同样对SZ金属流动行为起到重要的作用。为进一步分析轴向超声振动与搅拌头的耦合作用对FSW过程中SZ金属流动行为的影响规律,需对搅拌针周围金属的受力状态进行分析。

一般地,在FSW过程中螺纹槽内塑化金属受到引导牙侧沿导程切向的摩擦力和导程法向的压力的驱动作用,导致SZ塑化金属沿板厚方向剧烈运动[24,30,31]。图8a为FSW过程中搅拌针螺纹槽内塑化金属受力状态的分析结果。螺纹槽内金属受到螺纹槽引导牙侧的压力(Fp1)作用向下迁移,受到螺纹内表面的摩擦力(Ff1)作用做圆周运动,因此在Fp1和Ff1的合力(Fr1)作用下,螺纹槽内塑化金属做向下的螺旋运动,并向SZ底部迁移,这与文献[24,30,31]的研究结果是一致的。由于大量塑化金属向SZ底部流动,因此会在SZ的下部形成挤压区,而SZ的上部则会出现瞬时空腔,从而在SZ内形成压力差,产生宏观“抽吸-挤压”效应,导致塑化金属在板厚方向形成了剧烈的迁移运动。图8b为搅拌针锥面周围塑化金属受力状态的分析结果,高速旋转的搅拌针的螺纹间锥面搅拌其周围的塑化金属,该部分金属在搅拌针锥面摩擦力(Ff2)和高速旋转的搅拌针沿焊接方向运动时对周围金属的挤压力(Fp2)的合力(Fr2)作用下做圆周运动。根据上述受力分析结果,结合宏观“抽吸-挤压”理论,可以建立FSW过程中SZ塑化金属的流动模型,如图8c所示。轴肩的顶锻作用驱动SDZ金属向下迁移,向AS侧的空腔处流动(图8c中绿色线),搅拌头的倾角和搅拌针上的螺纹会驱动PDZ金属沿板厚方向做环形涡流运动(图8c中黄色线),SZ塑化金属在搅拌针表面的剪切应力和压应力作用下做圆周运动(图8c中蓝色线)。

图8

图8 FSW过程中SZ金属不同微区受力状态分析和金属流动示意图

(a) force condition of the plastic metal in the thread groove of pin

(b) force condition of the plastic metal around the conical surface of pin (Fp1, Fp2—pressure forces; Ff1, Ff2—frictional forces; Fr1, Fr2—resultant forces)

(c) schematic of plastic metal flow model in the SZ (ND—normal direction, TD—transverse direction, RD—rolling direction)

Fig.8 Schematics of force condition of different micro-zones and metal flow in SZ during FSW

考虑到超声振动作用下SZ金属受力状态的复杂性,首先对UAFSW过程中SZ金属的受力状态分析进行如下说明。(1) 与FSW相比,UAFSW过程中,搅拌头除了做旋转运动和沿焊接方向的水平移动外,还会沿轴向做高频的往复运动。在一个超声振动周期内,可将搅拌头的旋转和水平运动视为相对静止状态,并将搅拌头的运动过程简化为向上运动阶段和向下运动阶段。(2) 在一个超声振动周期内,认为Ff1和Ff2的方向是保持不变的。图9a为UAFSW过程中搅拌针螺纹槽内塑化金属受力状态的分析结果。在搅拌头向上运动阶段(超声振动正半周期),搅拌针具有很大的向上加速度,可认为螺纹槽内的塑化金属相对静止,因此会在螺纹槽的上部(引导牙侧)出现瞬时空腔,螺纹槽的底部(跟随牙侧)则出现挤压区。螺纹槽内塑化金属不再受引导牙侧的压力作用,该部分金属除了受到Ff1作用外,还受到向上的超声作用力(Fu)作用,Fu也可理解为螺纹槽内塑化金属受到跟随牙侧沿轴向的支撑力,Ff1和Fu的合力为Fr1。瞬时空腔对螺纹槽上部周围塑化金属产生抽吸作用,挤压区对螺纹槽下部周围塑化金属产生挤压作用,在抽吸与挤压的共同作用下,螺纹槽内形成一次微区“抽吸-挤压”效应。在搅拌头向下运动阶段(超声振动负半周期),将会出现相反的结果,即搅拌针具有很大的向下加速度,因此会在螺纹槽的上部出现挤压区,螺纹槽的底部则出现瞬时空腔。该部分金属除了受到Ff1作用外,还受到向下的Fu和引导牙侧的Fp1作用,Ff1、-Fu和Fp1的合力为-Fr2。同样,瞬时空腔对螺纹槽下部周围塑化金属产生抽吸作用,挤压区对螺纹槽上部周围塑化金属产生挤压作用,在螺纹槽内再次形成一次微区“抽吸-挤压”效应。在一个超声振动周期内,搅拌针螺纹槽内塑化金属的受力状态在Fr1和-Fr2之间变化,由于超声振动的正半周期和负半周期螺纹槽内能够分别形成一次微区“抽吸-挤压”效应,因此PDZ塑化金属沿板厚方向的环形涡流运动在超声振动导致的微区“抽吸-挤压”效应和宏观“抽吸-挤压”效应的共同作用下更加剧烈。图9b为搅拌针螺纹间锥面周围金属的受力分析结果。在搅拌头向上运动阶段,可认为其与搅拌针螺纹间锥面发生脱离,塑化金属不受搅拌针锥面的作用力。而在搅拌头向下运动阶段,搅拌针螺纹间锥面周围的金属除了受到Ff2和高速旋转的搅拌针对周围金属的Fp2的合力Fr3作用外,还受到Fu的作用,Fr3和Fu的合力为FR,因此搅拌针螺纹间锥面周围的金属做向下倾斜的圆周运动。杨坤玉等[32]采用数值模拟的方法研究了无螺纹搅拌头与轴向超声振动耦合作用对2524-T3铝合金焊缝塑性金属流动行为的影响,发现施加轴向超声振动使SZ金属的水平绕流方式演变成倾斜绕流方式,这与本研究的分析结果一致。

图9

图9 UAFSW过程中SZ金属不同微区受力状态分析和金属流动示意图

(a) force condition of the plastic metal in the thread groove of pin (a—peak vibration amplitude)

(b) force condition of the plastic metal around the conical surface of pin (Fu—ultrasonic force, Fr3—resultant force, FR—resultant force of Fu and Fr3)

(c) schematic of plastic metal flow model in the SZ

Fig.9 Schematics of force condition of different micro-zones and metal flow in SZ during UAFSW

值得说明的是,宏观“抽吸-挤压”理论很好地解释了焊缝塑化金属沿厚度方向流动的机理,能够基于此分析预判焊接缺陷的形成位置。宏观“抽吸-挤压”效应的作用范围为整个SZ。在本工作的实验条件下,轴向超声振动作用下螺纹槽内塑化金属形成了高频次周期变化的瞬时空腔和挤压区,基于此提出的微区“抽吸-挤压”效应旨在解释轴向超声振动提高SZ塑化金属流动能力的本质原因。应该指出的是,微区“抽吸-挤压”效应并没有影响SZ塑化金属的宏观流动行为。

以上主要分析讨论了轴向超声振动作用下PDZ金属流动行为的变化规律,即高频往复运动的搅拌针加剧了PDZ金属沿板厚方向的环形涡流运动。与PDZ金属在轴向超声振动和搅拌针螺纹耦合作用下产生微区“抽吸-挤压”效应类似,SDZ和SWZ金属在超声振动条件下也会产生微区“抽吸-挤压”效应。在一个超声振动周期内,当搅拌头向下运动时(超声振动负半周期),轴肩和搅拌针端部对周围塑化金属产生额外的锻压作用,因此在轴肩和搅拌针端部周围形成挤压区;当搅拌头向上运动时(超声振动正半周期),轴肩和搅拌针端部会脱离其周围金属,形成空腔区。所以,在一个超声振动周期内SDZ和SWZ会形成一次微区“抽吸-挤压”效应。图9c为UAFSW过程中SZ塑化金属的流动模型。施加超声振动会增强轴肩对周围金属的锻压作用,促进SDZ金属向AS侧的空腔处流动(图9c中绿色线)。本课题组前期研究结果[22]也表明,轴向超声振动可显著细化SZ的晶粒组织(特别是SDZ),这与超声作用下增加了SZ金属的应变和应变速率有关。搅拌针端部在超声作用下对SWZ位置金属的高频锻压作用促进了该微区塑化金属的流动(图9c中红色线),同时,施加超声振动后,PDZ塑化金属沿板厚方向上的环形涡流运动更剧烈(图9c中黄色线),但并没有改变SZ塑化金属绕搅拌针的环形圆周运动特征(图9c中蓝色线)。

值得强调的是,轴向超声振动不仅改变了搅拌针驱动塑化金属的受力状态,其产生的声软化以及应力叠加效应对SZ金属流动能力的影响是不容忽视的。由于施加的轴向超声振动直接作用在焊缝上,超声能量会优先被材料的位错和晶界吸收,从而降低位错运动所需的最大剪切应力,导致材料的流变应力降低(声软化效应)[33,34]。超声振动应力与轴向压力的叠加会使金属内部的应力发生震荡,从而降低金属的平均流动应力(应力叠加效应)[35]。

SZ金属流动行为决定了FSW的焊缝成形与微观组织演变,进而影响FSW接头的力学性能。Gungor等[36]发现,虽然采用OM和X射线探伤技术在5083-H111/6082-T651铝合金FSW接头的SZ并未检测出孔洞缺陷,但在动态载荷作用下FSW接头的疲劳裂纹在SZ的中上部萌生,裂纹萌生区位于热机影响区、SDZ和PDZ三股金属流的交汇点。Wu等[37]同样发现在2024-T3铝合金FSW接头靠近前进侧SZ的中上部是FSW接头的薄弱区,易成为FSW接头疲劳裂纹源。上述研究结果说明SZ的中上部(TZ)易于萌生疲劳裂纹,这也与本课题组前期研究结果[38]一致。可见,改善SZ金属流动、减小TZ宽度有利于改善FSW接头的疲劳性能。本课题组的研究[22]也已证明施加轴向超声振动可显著减小7N01-T4铝合金FSW接头TZ宽度并提高其疲劳性能,但并未从金属流动行为角度深入分析TZ宽度减小的本质原因。基于本工作的分析结果,可认为轴向超声振动与搅拌针螺纹的耦合作用产生了微区“抽吸-挤压”效应,进一步加剧了PDZ金属沿板厚方向的涡流运动,是导致TZ宽度减小的根本原因。

2.3 轴向超声振动与搅拌头螺纹特征的耦合作用

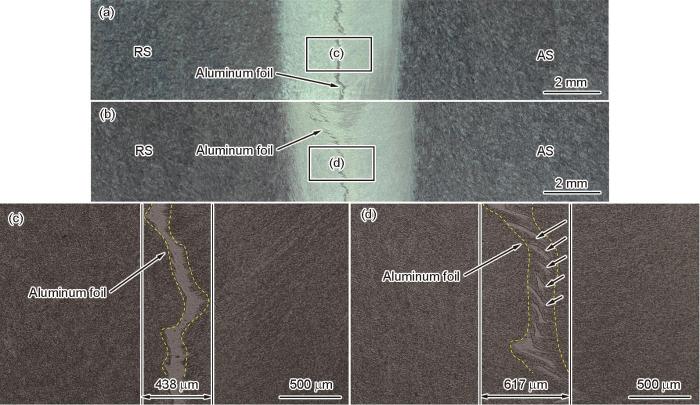

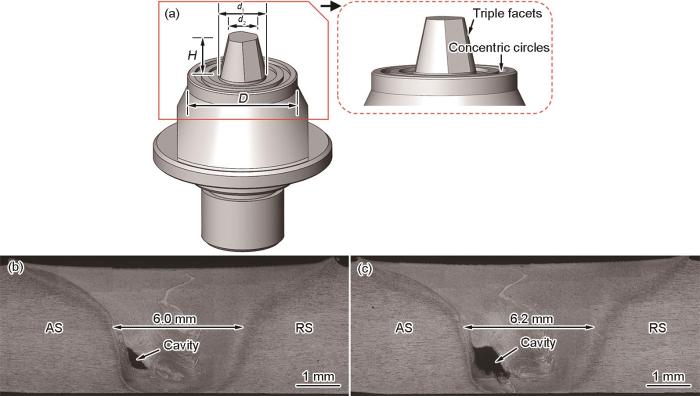

上述分析表明,轴向超声振动导致搅拌针螺纹槽内和锥面周围金属的受力状态发生改变,促进SZ金属的流动。为了进一步验证所构建的UAFSW过程中SZ金属流动模型,设计了采用无螺纹搅拌头的FSW和UAFSW对比焊接实验。搅拌头几何尺寸见图10a,搅拌头转速和焊速分别为1200 r/min和160 mm/min。图10b和c为采用无螺纹搅拌头焊接的FSW和UAFSW接头的横截面宏观形貌的OM像。可以看出,UAFSW接头SZ的宽度为6.2 mm,略大于FSW接头SZ的宽度(6.0 mm),这说明采用无螺纹搅拌头焊接时,超声作用下SZ塑化金属的体积增加,其原因在于施加轴向超声振动导致搅拌针锥面周围金属的流变应力降低。与采用有螺纹搅拌头的焊接结果(图3)对比可见,采用无螺纹搅拌头焊接的FSW和UAFSW接头的SZ宽度更小,这说明搅拌针的螺纹可以增加SZ金属的流速和应变速率,促进SZ金属的流动[29]。值得注意的是,在FSW和UAFSW接头的SZ底部靠近AS侧均存在隧道孔缺陷,其中UAFSW接头的缺陷面积更大。

图10

图10 无螺纹搅拌头几何尺寸及其焊接的FSW和UAFSW接头的横截面形貌的OM像

Fig.10 Geometric dimension of smooth pin tool (d1 = 8 mm, d2 = 4.8 mm, D = 16 mm, H = 5.8 mm) (a), cross-sectional OM images of FSW (b) and UAFSW (c) joints welded by smooth pin tool under rotation rate 1200 r/min and welding rate 160 mm/min

图11为采用无螺纹搅拌头焊接的FSW和UAFSW接头横截面SZ铝箔的分布特征。FSW接头弯曲的铝箔条带与孔洞缺陷呈一定角度,表现出塑化金属向孔洞缺陷迁移的迹象,如图11a所示。而UAFSW接头铝箔条带的排布方向近似平行于孔洞缺陷(图11b),铝箔的迁移距离变小。在FSW过程中,由于无螺纹搅拌头对周围金属的剪切作用较小,易在SZ内形成隧道孔缺陷,而施加超声振动后加剧了这种趋势。采用无螺纹搅拌头焊接时,SZ金属的受力状态相当于前文所构建的SZ金属流动模型中的搅拌针锥面驱动金属的受力状态。施加超声振动后,在搅拌头向上运动阶段,SZ塑化金属与搅拌针锥面发生脱离,导致SZ的微区“抽吸-挤压”效应大大减弱,降低了塑化金属沿板厚方向的流动能力。同时,与FSW相比,施加超声振动减弱了搅拌针对周围金属的剪切作用,降低了SZ塑化金属的环形迁移能力。

图11

图11 采用无螺纹搅拌头焊接的FSW和UAFSW接头搅拌区铝箔的分布特征

Fig.11 Distribution characteristics of aluminum foil in the SZ of FSW (a) and UAFSW (b) joints welded by smooth pin tool under rotation rate 1200 r/min and welding rate 160 mm/min

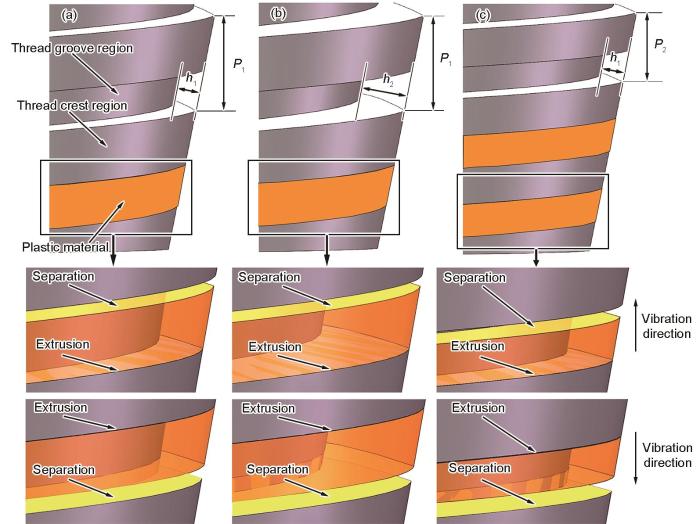

综上,搅拌针的螺纹特征决定了轴向超声振动对SZ金属流动能力(改善FSW接头成形性)的影响程度。这是因为搅拌针螺纹槽驱动的塑性金属体积越大,其在轴向超声振动作用下产生的微区“抽吸-挤压”效应越强烈,SZ金属流动引起的宏观“抽吸-挤压”效应也越显著,越有利于提高FSW焊缝的成形性。因此,合理地增加搅拌针螺纹槽内塑化金属的体积,例如,与常规搅拌头(图12a)相比,增加搅拌针的螺纹深度(图12b)和减小螺纹间距(图12c),能够进一步强化轴向超声振动与搅拌针螺纹的耦合作用,并提高SZ塑化金属沿板厚方向的流动能力。然而,如何优化搅拌头几何特征(如尺寸和形状),最大程度地发挥轴向超声振动对SZ金属流动行为的影响尚需借助数值模拟手段深入研究。

图12

图12 在UAFSW过程中不同螺纹特征产生的微区“抽吸-挤压”效应示意图

(a) conventional tool

(b) tool with large thread groove depth (h1, h2—thread groove depths, h1 < h2)

(c) tool with small pitch (P1, P2—pitches, P1 > P2)

Fig.12 Schematics of microscale sucking-extruding effect produced by different thread features during UAFSW

3 结论

(1) 施加轴向超声振动没有改变SZ塑化金属的宏观流动行为。与FSW过程中SZ金属的宏观流动行为相似,搅拌头驱动SZ塑化金属围绕搅拌针做环形运动,并最终沉积在靠近前进侧的瞬时空腔处。

(2) 施加轴向超声振动时,轴肩和搅拌针端部对周围塑化金属产生额外的高频锻压作用,促进SDZ和SWZ微区金属的流动。

(3) 搅拌针的几何特征是轴向超声振动影响SZ金属流动能力的重要因素,轴向超声振动与搅拌针螺纹耦合作用产生的微区“抽吸-挤压”效应是加剧PDZ金属沿板厚方向的环形涡流运动的主要原因。

参考文献

Friction stir based welding and processing technologies-processes, parameters, microstructures and applications: A review

[J]. J. Mater. Sci. Technol., 2018, 34: 1[本文引用: 1]

Inhomogeneity of microstructure and mechanical properties in the nugget of friction stir welded thick 7075 aluminum alloy joints

[J]. J. Mater. Sci. Technol., 2018, 34: 228

Effect of welding parameters on microstructure and mechanical properties of friction stir welded AlCuLi alloy joints

[J]. Acta Metall. Sin., 2012, 48: 1109[本文引用: 1]

焊接参数对AlCuLi合金搅拌摩擦焊接头微观结构和力学性能的影响

[J]. 金属学报, 2012, 48: 1109[本文引用: 1]

Defect formation and material flow in friction stir welding

[J]. Eur. J. Mech., 2020, 80A: 103912[本文引用: 1]

Improving the friction stir welding tool life for joining the metal matrix composites

[J]. Int. J. Adv. Manuf. Technol., 2020, 106: 3217[本文引用: 1]

Friction stir welded structural materials: Beyond Al-alloys

[J]. Int. Mater. Rev., 2011, 56: 1[本文引用: 1]

Analysis and comparison of friction stir welding and laser assisted friction stir welding of aluminum alloy

[J]. Materials, 2013, 6: 5923[本文引用: 1]

Gas tungsten arc welding assisted hybrid friction stir welding of dissimilar materials Al6061-T6 aluminum alloy and STS304 stainless steel

[J]. Mater. Des., 2012, 37: 48[本文引用: 1]

Auxiliary energy assisted friction stir welding—Status review

[J]. Sci. Technol. Weld. Joining, 2015, 20: 631[本文引用: 1]

Numerical simulation of ultrasonic field and its acoustoplastic influence on friction stir welding

[J]. Mater. Des., 2016, 104: 102[本文引用: 4]

Ultrasonic-assisted manufacturing processes: Variational model and numerical simulations

[J]. Ultrasonics, 2012, 52: 521

Ultrasonic melt treatment of light alloys

[J]. Int. J. Met., 2019, 13: 180[本文引用: 1]

Material flow in ultrasonic vibration enhanced friction stir welding

[J]. J. Mater. Process. Technol., 2015, 225: 32[本文引用: 5]

Effect of ultrasound on microstructure evolution of friction stir welded aluminum alloys

[J]. J. Manuf. Processes, 2020, 56: 362[本文引用: 1]

Microstructure and mechanical properties of the stirred zone of ultrasonic assisted friction stir welded joint of 7075-T6 alloy

[J]. J. Northeastern Univ. (Nat. Sci.), 2020, 41: 1708[本文引用: 1]

7075-T6合金超声辅助搅拌摩擦焊接头搅拌区组织与力学性能

[J]. 东北大学学报(自然科学版), 2020, 41: 1708[本文引用: 1]

Effect of ultrasonic vibration exerted at the tool on friction stir welding process and joint quality

[J]. J. Manuf. Processes, 2019, 42: 192[本文引用: 1]

Material flow and void defect formation in friction stir welding of aluminium alloys

[J]. Sci. Technol. Weld. Joining, 2018, 23: 677[本文引用: 1]

Numerical modeling for the effect of pin profiles on thermal and material flow characteristics in friction stir welding

[J]. Mater. Des., 2015, 77: 114

Interface structure and mechanical properties of friction stir welding joint of 2099-T83/2060-T8 dissimilar Al-Li alloys

[J]. Acta Metall. Sin., 2015, 51: 281[本文引用: 1]

2099-T83/2060-T8异质Al-Li合金搅拌摩擦焊搭接界面结构与力学性能

[J]. 金属学报, 2015, 51: 281[本文引用: 1]

Characterization of plastic deformation and material flow in ultrasonic vibration enhanced friction stir welding

[J]. Scr. Mater., 2015, 102: 95[本文引用: 2]

Effect of ultrasonic vibration on welding load, temperature and material flow in friction stir welding

[J]. J. Mater. Process. Technol., 2017, 239: 273[本文引用: 2]

Effects of ultrasonic assisted friction stir welding on flow behavior, microstructure and mechanical properties of 7N01-T4 aluminum alloy joints

[J]. J. Mater. Sci. Technol., 2020, 43: 1[本文引用: 14]

Origin of unusual fracture in stirred zone for friction stir welded 2198-T8 Al-Li alloy joints

[J]. Mater. Sci. Eng., 2017, A693: 1[本文引用: 2]

Sucking-extruding theory for the material flow in friction stir welds

[J]. J. Mech. Eng., 2009, 45(4): 89[本文引用: 3]

搅拌摩擦焊焊缝金属塑性流动的抽吸-挤压理论

[J]. 机械工程学报, 2009, 45(4): 89[本文引用: 3]

Fundamental research on meso friction stir joining of aeronautical aluminum alloy

[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2018[本文引用: 1]

航空铝合金微细搅拌摩擦连接技术基础研究

[D]. 南京: 南京航空航天大学, 2018[本文引用: 1]

Microstructures and mechanical properties of banded textures of friction stir welded 7075-T6 aluminum alloy

[J]. Acta Metall. Sin., 2011, 47: 224[本文引用: 1]

7075-T6铝合金搅拌摩擦焊焊缝表面带状纹理的组织与性能

[J]. 金属学报, 2011, 47: 224[本文引用: 1]

Characterization of plastic flow and resulting microtextures in a friction stir weld

[J]. Metall. Mater. Trans., 2004, 35B: 777[本文引用: 1]

Influence of the tool shoulder contact conditions on the material flow during friction stir welding

[J]. Metall. Mater. Trans., 2014, 45A: 4411[本文引用: 1]

Effects of pin thread on the in-process material flow behavior during friction stir welding: A computational fluid dynamics study

[J]. Int. J. Mach. Tools Manuf., 2018, 124: 12[本文引用: 2]

A numerical model of pin thread effect on material flow and heat generation in shear layer during friction stir welding

[J]. J. Manuf. Processes, 2018, 36: 10[本文引用: 2]

Tensile properties of a friction stir welded magnesium alloy: Effect of pin tool thread orientation and weld pitch

[J]. Mater. Sci. Eng., 2010, A527: 6064[本文引用: 2]

Influence of ultrasonic energy on weld formation of friction stir welding of aluminum alloy

[J]. J. Beijing Univ. Aeronaut. Astronaut., 2020, 46: 1437[本文引用: 1]

超声能对铝合金搅拌摩擦焊焊缝成型的影响

[J]. 北京航空航天大学学报, 2020, 46: 1437[本文引用: 1]

An energy based modeling for the acoustic softening effect on the Hall-Petch behavior of pure titanium in ultrasonic vibration assisted micro-tension

[J]. Int. J. Plast., 2021, 136: 102879[本文引用: 1]

Acoustic softening and residual hardening in aluminum: Modeling and experiments

[J]. Int. J. Plast., 2012, 39: 75[本文引用: 1]

Numerical analysis of thermal processes and plastic material flow in ultrasonic vibration enhanced friction stir welding

[D]. Jinan: Shandong University, 2016[本文引用: 1]

超声振动强化搅拌摩擦焊接热过程及材料流动的数值分析

[D]. 济南: 山东大学, 2016[本文引用: 1]

Mechanical, fatigue and microstructural properties of friction stir welded 5083-H111 and 6082-T651 aluminum alloys

[J]. Mater. Des., 2014, 56: 84[本文引用: 1]

Effect of ultrasonic vibration on fatigue performance of AA 2024-T3 friction stir weld joints

[J]. J. Manuf. Processes, 2017, 29: 85[本文引用: 1]

Fatigue behaviour of 7N01-T4 aluminium alloy welded by ultrasonic-assisted friction stir welding

[J]. Materials, 2020, 13: 4582[本文引用: 1]

以7N01-T4合金作为实验材料,采用标识材料示踪法,进行了搅拌摩擦焊(FSW)和超声辅助搅拌摩擦焊(UAFSW)对比实验,重点研究了轴向超声振动与搅拌针螺纹耦合作用下搅拌区(SZ)金属的流动行为。结果表明,施加轴向超声振动没有改变SZ金属沿焊接方向的宏观流动行为(如弧纹间距保持不变),但加剧了轴针影响区(PDZ)金属沿板厚方向的环形涡流运动,同时超声作用下轴肩与搅拌针端部的高频锻压作用促进了轴肩影响区(SDZ)和涡流区(SWZ)金属的流动。在分析轴向超声振动条件下搅拌针周围金属受力状态基础上,提出了微区“抽吸-挤压”效应模型,解释了轴向超声振动提高SZ金属流动能力的本质。当采用有螺纹的搅拌针焊接时,轴向超声振动与搅拌针螺纹的耦合作用所产生的微区“抽吸-挤压”效应导致SZ金属流动能力显著提高。当采用无螺纹的搅拌针焊接时,施加轴向超声振动显著降低搅拌针对SZ金属的剪切作用,导致SZ的金属流动能力减弱,更容易形成焊接缺陷。

关键词: 超声辅助搅拌摩擦焊 ; 标识材料示踪法 ; 搅拌区 ; 金属流动行为 ; 微区“抽吸-挤压”效应

Metal flow behavior in the stir zone (SZ) is important in friction stir welding (FSW) because it determines the formation of defects, and evolution of microstructure, and affects the mechanical properties of the joint. Applying axial ultrasonic vibration (ultrasonic energy is applied to the stirring tool along the axial direction) during FSW can improve the flowability of SZ metal; however, the reason is unclear. In this study, 6-mm-thick 7N01-T4 alloy plates were welded using FSW and ultrasonic-assisted FSW (UAFSW), using a thin foil of pure aluminum as a marker placed at the butt interface before welding to highlight the actual metal flow during welding. Alongwith the FSW experimental results, the influence of the coupling effect of axial ultrasonic vibration and thread of tool pin on the flow behavior of SZ metal was studied. The results revealed that the macroscopic flow behavior of SZ metal along the welding direction was not affected by axial ultrasonic vibration (e.g., the distance between the arc lines remains unchanged); however, the axial ultrasonic vibration intensified the ring vortex movement of the pin-driven zone (PDZ) metal along the plate-thickness direction. Moreover, the high-frequency forging effect of the shoulder and pin end under the action of ultrasound promoted the flow of metal in the shoulder-driven zone (SDZ) and swirl zone (SWZ). Based on the analysis of the force condition of the plastic metal around the pin, under axial ultrasonic vibration, a microscale sucking-extruding effect model was proposed, and the flowability improvement of SZ metal by axial ultrasonic vibration was explained. The stress superposition and acoustic softening effects induced by ultrasonic vibration are not the only factors affecting the flowability of SZ metal; tool pin geometric features also determine the flow behavior of SZ metal under the action of axial ultrasonic vibration. When a tool with a threaded pin is used for welding, the microscale sucking-extruding effect caused by the coupling of axial ultrasonic vibration and the pin thread improves the SZ metal flowability. When welding using the tool with a smooth pin, axial ultrasonic vibration reduces the shearing effect of the pin on SZ metal, resulting in the weakening of the metal flowability of the SZ, and a high tendency for welding defect formation.

Keywords: ultrasonic-assisted friction stir welding ; marker material tracer technique ; stir zone ; metal flow behavior ; microscale sucking-extruding effect

本文引用格式

何长树, 郄默繁, 张志强, 赵骧. 轴向超声振动对搅拌摩擦焊过程中金属流动行为的影响. 金属学报[J], 2021, 57(12): 1614-1626 DOI:10.11900/0412.1961.2021.00288

HE Changshu, QIE Mofan, ZHANG Zhiqiang, ZHAO Xiang. Effect of Axial Ultrasonic Vibration on Metal Flow Behavior During Friction Stir Welding. Acta Metallurgica Sinica[J], 2021, 57(12): 1614-1626 DOI:10.11900/0412.1961.2021.00288